熱線:021-66110810,66110819

手機(jī):13564362870

熱線:021-66110810,66110819

手機(jī):13564362870

固體氧化物燃料電解池(solid oxide electrolysis cell,SOEC)是一種把電能和熱能轉(zhuǎn)化為化學(xué)能的能量轉(zhuǎn)換裝置。其采用的全固態(tài)結(jié)構(gòu)有效解決了電解質(zhì)的流失和腐蝕問題,具有能量轉(zhuǎn)換效率高、清潔、無需使用貴金屬作為催化劑等優(yōu)點(diǎn)。Idaho實(shí)驗(yàn)室和Ceramics公司根據(jù)模擬第四代反應(yīng)堆驅(qū)動(dòng)制氫試驗(yàn)發(fā)現(xiàn),高溫電解水法能量消耗比其他制氫方法更少,制氫效率可以達(dá)到45%~52%,遠(yuǎn)高于常規(guī)水電解的制氫效率。Fujiwara等的研究表明,在800℃高溫下SOEC與先進(jìn)核能進(jìn)行耦合,可以實(shí)現(xiàn)超過53%的熱氫轉(zhuǎn)化效率。因此,如果制氫能量來源由可再生能源或先進(jìn)核能提供,借助SOEC可以實(shí)現(xiàn)氫氣的高效、清潔、大規(guī)模制備。

氫電極、電解質(zhì)和氧電極是構(gòu)成電解池的基本功能層。根據(jù)電池的幾何設(shè)計(jì)與連接方式,固體氧化物電解池主要分為管式和平板式。其中,管式SOEC設(shè)計(jì)為自密封,可避免熱匹配引起的高溫?zé)釕?yīng)力,且具有串并聯(lián)簡(jiǎn)單的特點(diǎn),是當(dāng)前最接近商業(yè)化應(yīng)用的電池結(jié)構(gòu)。由于電解池的電解質(zhì)、氫電極、氧電極都由陶瓷構(gòu)成,因此陶瓷薄膜的制備技術(shù)成為SOEC制造的基本工藝。目前SOFC研究的材料體系比較成熟,故SOEC的材料體系優(yōu)先借鑒SOFC材料。

常見的陶瓷薄膜成形技術(shù),如流延成形與絲網(wǎng)印刷等,因工藝簡(jiǎn)單且成熟被廣泛用于SOEC的開發(fā)制造。然而其對(duì)于復(fù)雜結(jié)構(gòu)的電池有一定的局限性,且存在高溫?zé)Y(jié)導(dǎo)致結(jié)構(gòu)變化、界面元素?cái)U(kuò)散等問題。相比于絲網(wǎng)印刷,大氣等離子熱噴涂(atmospheric plasma spraying,APS)可通過逐層累加實(shí)現(xiàn)復(fù)雜多層結(jié)構(gòu)的功能層制備,仿形沉積性優(yōu)越,同時(shí)可避免高溫?zé)Y(jié)帶來的問題,是一種非常有潛力的管式SOEC生產(chǎn)技術(shù)。利用大氣等離子噴涂制備SOEC的電極涂層的組織結(jié)構(gòu)不同于傳統(tǒng)流延成型,具有典型的層狀結(jié)構(gòu)特征。氫電極是反應(yīng)氣體發(fā)生電解催化反應(yīng)制氫的場(chǎng)所,除具備足夠高的催化活性、氣體輸運(yùn)和傳導(dǎo)電子外,還需要與其他功能層相匹配、在高溫高濕的環(huán)境下保持組織結(jié)構(gòu)和相穩(wěn)定。因此需要優(yōu)化材料設(shè)計(jì)與制備工藝使得氫電極具有合理的多孔組織結(jié)構(gòu),以確保氣體輸運(yùn)和導(dǎo)電性能,從而提高電池性能。

Ni/YSZ復(fù)合氫電極已廣泛用作電極材料。APS制備Ni/YSZ氫電極一般采用先沉積NiO/YSZ復(fù)合涂層后再將NiO還原的方法制備。然而,利用APS制備Ni/YSZ涂層時(shí)也存在如何優(yōu)化材料設(shè)計(jì)與制備工藝確保較高的輸出性能等問題。Hino等人以YSZ為電解質(zhì)材料、Ni/YSZ為氫電極材料和La1-xSrxMnO3(LSM)為氧電極材料,分別研究了管式和平板式固體氧化物電解池的性能。其中,管式SOEC在溫度為950℃時(shí)的最大產(chǎn)氫密度可達(dá)44 Ncm3/cm2h,平板式SOEC在溫度為850℃時(shí)的最大制氫密度達(dá)到38 Ncm3/cm2h,然而,兩種電池在一次熱循環(huán)完成之后其結(jié)構(gòu)損壞嚴(yán)重,該問題還沒有得到解決。Mawdsley等以厚度為200μm的ScSZ為電解質(zhì)材料,Ni-ScSZ為氫電極材料,(La,Sr)CoO3為氧電極材料制備了電解質(zhì)支撐雙極板結(jié)構(gòu)的電解池,用有效面積為64 cm2的電極板測(cè)試了制氫性能和及其穩(wěn)定性,連續(xù)運(yùn)行2000 h后發(fā)現(xiàn)電極分層和電極的過燒結(jié)是兩個(gè)導(dǎo)致SOEC性能下降的重要原因,而電極的組織結(jié)構(gòu)是影響高溫?zé)Y(jié)的重要因素。Jin等以LSM-YSZ為氧電極、YSZ為電解質(zhì),分別以Ni-SDC、Ni-YSZ和LSCM-YSZ為氫電極,采用電解質(zhì)支撐結(jié)構(gòu)制備SOEC,在不同水蒸氣含量的氫電極氣氛中850℃下研究SOEC的阻抗譜表明,水蒸氣含量越高,電解水反應(yīng)越困難,同時(shí)水蒸氣含量對(duì)氫電極的影響比對(duì)氧電極的影響大,這可能由于電極孔隙率較低在較高水蒸氣含量下引起濃度極化有關(guān)。以上研究結(jié)果表明,Ni/YSZ電極結(jié)構(gòu)不僅影響電極性能,而且也影響電解池的長(zhǎng)期穩(wěn)定性,因此,針對(duì)高性能氫電極的APS制備,依然有必要結(jié)合粉末設(shè)計(jì),系統(tǒng)研究噴涂工藝條件對(duì)氫電極組織結(jié)構(gòu)與性能的影響規(guī)律,以為噴涂工藝優(yōu)化而優(yōu)化電極組織結(jié)構(gòu)提供依據(jù)。

為此,本研究采用由亞微米NiO與亞微米YSZ以質(zhì)量比為6:4造粒制造的三種不同粒度分布的NiO/YSZ復(fù)合粉末為噴涂粉末,采用Ar/H2等離子氣體制備了Ni/YSZ氫電極涂層,研究等離子電弧氣體、粉末粒徑對(duì)Ni/YSZ氫電極微觀結(jié)構(gòu)、交流阻抗和單電池性能的影響。

1試驗(yàn)

1.1電解池的制備

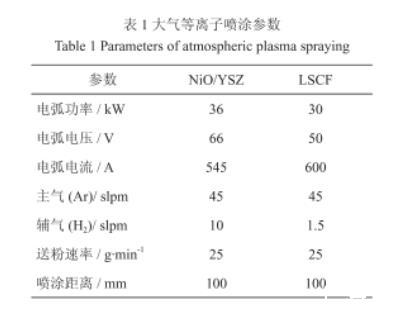

本研究在燒結(jié)制備的電解質(zhì)表面采用APS制備氫電極和氧電極后組裝了Ni/YSZ|ScSZ|LSCF電解池。其中ScSZ(10 mol%氧化鈧穩(wěn)定的氧化鋯,青島天堯?qū)崢I(yè)有限公司)電解質(zhì)冷壓成形后經(jīng)1400℃燒結(jié)5 h制備,厚度與直徑分別為1 mm與Φ10 mm。將電解質(zhì)雙面刮涂一薄層ScSZ后經(jīng)燒結(jié)獲得約5 mm后的粗糙層以匹配APS電極層。采用NiO/YSZ(青島天堯?qū)崢I(yè)有限公司)復(fù)合粉末作為氫電極材料,粉末的形貌及尺寸信息如圖1所示,其中NiO和YSZ的比例為6:4。將粉末分篩為標(biāo)稱5~30μm、30~50μm與50~75μm的三種不同粒度進(jìn)行試驗(yàn),分別稱為小粉、中粉、大粉。陰極采用Oerlikon-Metco公司生產(chǎn)的平均粒徑為25 mm的LSCF粉末噴涂制備。在電解質(zhì)表面APS制備的電極尺寸為Φ8 mm,APS工藝參數(shù)如表1。

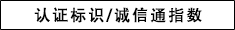

表1大氣等離子噴涂參數(shù)

圖1 NiO/YSZ粉末微觀形貌及粒度分布:(a)微觀形貌;(b)粒度分布

1.2表征與測(cè)試

采用場(chǎng)發(fā)射掃描電鏡(MIRA 3 LMH,TESCAN)表征涂層的組織結(jié)構(gòu),采用射線衍射儀(XRD-6100 X,日本理學(xué))分析涂層的相結(jié)構(gòu)。采用電化學(xué)工作站(Solartron SI1260)及系統(tǒng)(Keithley 2440)測(cè)試電解池的電化學(xué)阻抗譜(EIS)及I-V特性。測(cè)試前,先在陰極和陽極兩側(cè)均勻涂覆銀漿作為匯流層,將試樣放置于烘箱中在180℃保溫2 h使銀漿固化。待銀漿固化后將整個(gè)電池置于測(cè)試裝置中,將電池的氫電極在800℃下還原2 h后,氫電極側(cè)采用50%H2/50%H2O混合氣體,氧電極側(cè)暴露在空氣中進(jìn)行測(cè)試。

相關(guān)新聞

相關(guān)新聞