熱線:021-66110810,66110819

手機(jī):13564362870

熱線:021-66110810,66110819

手機(jī):13564362870

2結(jié)果與討論

2.1不同鋁合金材料對(duì)腐蝕行為的影響

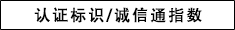

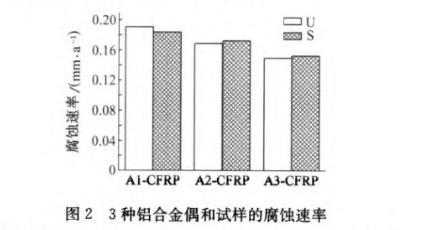

圖2為3種鋁合金/CFRP偶和試樣的年腐蝕失重率。3種鋁合金年腐蝕率高低順序?yàn)锳1>A2>A3。3種鋁合金和CFRP的極化曲線如圖3所示。有文獻(xiàn)指出,CFRP與金屬極化曲線交點(diǎn)處的電位和電流密度分別表示兩種材料偶合后的腐蝕電位與腐蝕電流。表2中列出了三種鋁合金與CFRP極化曲線的交點(diǎn),可以看出腐蝕電流密度與浸泡試驗(yàn)的年腐蝕率結(jié)果一致,緊固件連接后的腐蝕情況與兩種偶合材料的電偶腐蝕電流成正比,在實(shí)際選材過程中可以通過對(duì)材料進(jìn)行極化曲線測(cè)試來預(yù)判材料在使用過程中的腐蝕情況,這對(duì)實(shí)際汽車制造過程中的材料選擇有很好的指導(dǎo)意義。

圖2 3種鋁合金偶和試樣的腐蝕速率

2.2不同表面狀態(tài)對(duì)腐蝕行為的影響

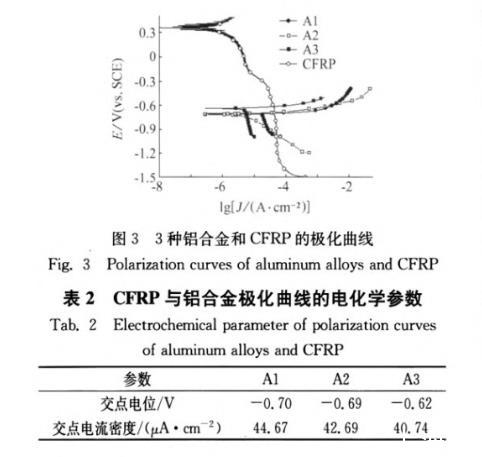

由圖2可見,兩種表面狀態(tài)對(duì)不同鋁合金的腐蝕速率沒有明顯影響。但是材料覆蓋區(qū)域的腐蝕范圍卻受到了表面狀態(tài)的影響。如圖4所示,圖中虛線表示CFRP與鋁合金偶合后的覆蓋區(qū)域邊界,其中白色為腐蝕區(qū)域,灰色為未腐蝕區(qū)域,從圖中可以看出,打磨后覆蓋區(qū)域內(nèi)的腐蝕區(qū)大小明顯小于未打磨的覆蓋區(qū)域。

圖3 3種鋁合金和CFRP的極化曲線

表2 CFRP與鋁合金極化曲線的電化學(xué)參數(shù)

圖4不同表面覆蓋下鋁合金表面的宏觀腐蝕形貌

由圖4可見,打磨過的CFRP樣品從覆蓋區(qū)域邊緣開始分別向內(nèi)腐蝕了2.5mm,6mm,5.5mm,整個(gè)覆蓋區(qū)域的內(nèi)部并未發(fā)生腐蝕;但是未打磨過的樣品從邊界開始分別向內(nèi)腐蝕了8mm,8.5mm,13mm,幾乎整個(gè)覆蓋區(qū)域內(nèi)部都被腐蝕。

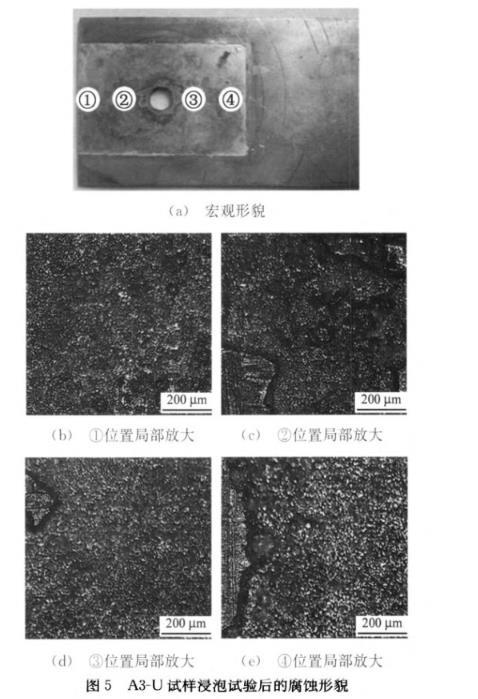

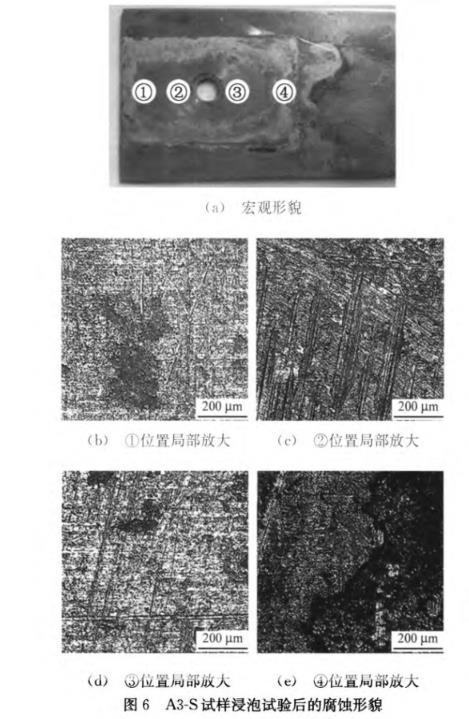

圖5、圖6為A3-U和A3-S試樣4個(gè)位置的腐蝕形貌,可以看到,覆蓋區(qū)域內(nèi)部(位置1、2、3),A3-U的腐蝕明顯嚴(yán)重于A3-S,而在覆蓋區(qū)域的邊緣(位置4),兩者均發(fā)生了嚴(yán)重的腐蝕。打磨過樣品的覆蓋區(qū)域腐蝕范圍明顯大于未打磨樣品,這是由于未打磨樣品的表面粗糙度大,導(dǎo)致兩種材料接觸區(qū)域的縫隙相對(duì)來說更大一些,電解質(zhì)溶液就更容易進(jìn)入縫隙,覆蓋區(qū)域內(nèi)部的腐蝕范圍就會(huì)擴(kuò)大,對(duì)于打磨后的樣品,表面粗糙度小,兩種材料間的縫隙也小,溶液進(jìn)入縫隙的深度也會(huì)較淺,所以打磨后樣品的覆蓋區(qū)域腐蝕面積較小。

圖5 A3-U試樣浸泡試驗(yàn)后的腐蝕形貌

圖6 A3-S試樣浸泡試驗(yàn)后的腐蝕形貌

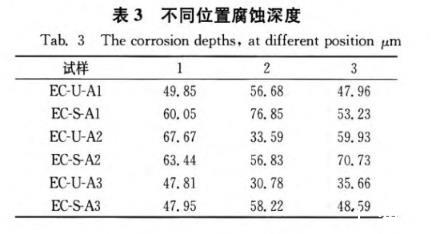

但是兩種表面狀態(tài)試樣的年腐蝕率卻沒有明顯的區(qū)別,懷疑是兩者的腐蝕深度差異導(dǎo)致這種現(xiàn)象的發(fā)生。為了驗(yàn)證這一推測(cè),對(duì)上述六個(gè)樣品使用臺(tái)階儀測(cè)試腐蝕深度,每個(gè)樣品選取3個(gè)不同位置,每個(gè)位置測(cè)試3次取平均值,結(jié)果如表3所示。

表3不同位置腐蝕深度

可以看到,雖然有些位置未打磨樣品的腐蝕深度略大于打磨樣品的腐蝕深度,但是綜合三個(gè)不同位置的腐蝕深度可以看到,總體來說打磨后樣品的腐蝕深度明顯高于未打磨樣品。

覆蓋區(qū)域的腐蝕是電偶腐蝕和縫隙腐蝕的交互作用引起的,無法將兩者分割開來。兩組對(duì)比試驗(yàn)的連接樣品接觸位置的邊緣必然有縫隙腐蝕的發(fā)生,但是復(fù)合材料表面狀態(tài)對(duì)腐蝕的影響并不清楚,本工作主要分析復(fù)合材料表面狀態(tài)對(duì)腐蝕深度的影響。對(duì)于打磨后的樣品來說,表面粗糙度明顯降低,兩種材料接觸緊密,縫隙相對(duì)較小,電解質(zhì)溶液不易滲透到覆蓋位置內(nèi)部引起腐蝕的發(fā)生,而是被限制在覆蓋位置的邊緣,由于電偶腐蝕和鋁合金的自腐蝕,在邊緣位置生成大量的腐蝕產(chǎn)物,導(dǎo)致縫隙內(nèi)部形成了腐蝕閉塞區(qū),縫隙較小時(shí),縫隙內(nèi)外溶液的對(duì)流和擴(kuò)散受阻,隨著金屬溶解和氧還原反應(yīng)的發(fā)生,導(dǎo)致閉塞區(qū)貧氧,縫隙內(nèi)外的氧濃差電池加速了閉塞區(qū)內(nèi)金屬的溶解,同時(shí)閉塞區(qū)內(nèi)的金屬離子的水解反應(yīng)生成氫離子,使pH降低,產(chǎn)生自催化效應(yīng)進(jìn)一步加速金屬的腐蝕。所以鋁合金的腐蝕集中在靠近覆蓋位置邊緣的較小范圍,但是腐蝕深度相對(duì)較深。對(duì)于未打磨的樣品,表面粗糙度高,兩種材料接觸不緊密,縫隙較大,電解質(zhì)溶液容易滲透到縫隙內(nèi)部,使得兩種材料覆蓋部位的內(nèi)部也滿足電偶腐蝕的條件,發(fā)生了電偶腐蝕,所以腐蝕范圍較廣,另一方面由于縫隙較大,縫隙閉塞區(qū)不易形成,鋁合金的腐蝕行為受縫隙腐蝕影響較小,腐蝕深度較淺。

3結(jié)論

鋁合金和碳纖維環(huán)氧樹脂復(fù)合材料用螺栓螺母連接后浸泡在3.5%NaCl溶液中會(huì)發(fā)生電偶腐蝕和縫隙腐蝕。

鋁合金對(duì)整個(gè)體系腐蝕行為的影響受鋁合金自身耐腐蝕性能的制約,自身耐蝕性好的鋁合金在被連接后整體的耐蝕性依然較好,測(cè)試材料的極化曲線可以預(yù)估其耐腐蝕性,為制備過程中材料的選取提供了快速、便捷的方法。

表面狀態(tài)對(duì)兩種材料偶合后覆蓋區(qū)域的腐蝕范圍和腐蝕深度有較大影響。未打磨樣品由于表面粗糙度高,材料接觸不緊密,電解質(zhì)溶液滲入覆蓋位置內(nèi)部,合金發(fā)生較大范圍的腐蝕。碳纖維復(fù)合材料經(jīng)過表面打磨后表面粗糙度顯著較低,與金屬的偶合更緊密,溶液難以滲入縫隙內(nèi)部,兩種材料間的覆蓋區(qū)域腐蝕范圍明顯減小,覆蓋區(qū)域邊緣的腐蝕深度明顯加深。

相關(guān)新聞

相關(guān)新聞