熱線:021-56056830,66110819

手機:13564362870

熱線:021-56056830,66110819

手機:13564362870

高信噪比(SNR)的肌電圖(EMG)記錄對于識別和分析單個運動單位活動至關重要。雖然高密度電極允許更大的空間分辨率,但較小的電極面積意味著更高的阻抗和更低的信噪比。在本研究中,我們開發了一種可植入且柔性的3D微電極陣列,其阻抗低,能夠進行高質量的EMG記錄。我們通過三維聚酰亞胺微錐結構和PEDOT:PSS涂層增大有效表面積,制造了高密度陣列,PEDOT:PSS涂層增加了表面粗糙度。通過標準的光刻工藝實現的設計,可以有效增加有效表面積高達250%,并顯著提高各種幾何表面積的電極點的電氣性能,其中電極阻抗最多可提高99.3%。通過將電極植入活體小鼠中記錄EMG活動,獲得了平均信噪比為447.3的高信噪比。

一、簡介

與中樞神經系統記錄相比,肌電圖(EMGs)記錄提供了關于肌肉運動的更精確和微妙的信息,這些信息對于特定運動功能的特征描述和行為疾病進展可能至關重要。傳統上,EMGs是通過將細線直接插入肌肉中來收集的。然而,細線電極主要捕捉包含多個單位活動的整體EMG,而單個運動單位對于整體計算分析是必不可少的。為了獲取單個運動單位的EMG,兩個關鍵因素是高空間分辨率和低電極阻抗。然而,這些指標本質上是相互對立的:高空間分辨率要求更小、更密集的電極點,而電極阻抗會受到電極表面積減少的負面影響。

解決這一挑戰的一種方法是在保持幾何表面積(足跡)的同時增加有效表面積(ESA)。試圖通過提高ESA以獲得更好的電化學性能的先前技術大致可以分為兩種:表面改性和3D結構制造。對于表面改性,通過電聚合或旋轉鑄造在電極點上涂覆多孔導電聚合物是一種方便且有效的方法,可以增加表面粗糙度,從而增加ESA。等離子體處理應用于金屬表面是改變表面形態的另一種方法。制造3D電極是增加ESA的另一種方式,但先前的方法要么不能提供高密度,要么它們使用的制造工藝難以適應柔性基底。研究人員通過模具技術制造的柱狀結構,或者由光阻回流形成的3D電極點,尺寸都相對較大。另外,研究人員將納米多孔膜粘合到電鍍金納米柱上,科研人員利用電子束光刻和熱氧化層減薄形成垂直柱,這些設計都是用于剛性基底上的體外測試。本文旨在結合表面改性和可擴展的3D結構制造,實現高密度的柔性、生物相容的微電極陣列(MEA),用于體內應用。

在這項工作中,3D電極點是通過使用聚酰亞胺微錐制造的,隨后涂覆PEDOT:PSS以實現低阻抗。我們通過比較不同表面處理材料的2D和3D電極之間的阻抗,展示了電氣性能的改善,并顯示與平面金電極相比,所提出設計的阻抗提高了99.3%。還展示了從小鼠的二腹肌記錄的EMG的體內數據;從測量的EMG中計算出高信噪比(SNR)為447.3,與先前報道的體內測試的信噪比(≈15)相比,提高了290%。

二、三維微電極陣列(MEA)的制造

2.1方法和材料

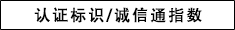

三維微電極陣列(MEA)的制造過程總結于圖1。首先,在4英寸硅載片上旋涂并固化一層15微米厚的聚酰亞胺(PI-2611)層(圖1(a))。為了構建3D聚酰亞胺微錐,旋涂一層15微米厚的光定義聚酰亞胺(HD-8820),進行軟烘烤并通過無掩模對準機的標準光刻工藝進行圖案化(圖1(b))。圖案化的3D微錐隨后在烤箱中固化。使用O2和SF6(5:1比例)等離子體的反應離子刻蝕(RIE)工藝來粗糙化聚酰亞胺基板和錐體的表面。這進一步增加了表面積并改善了金屬在聚酰亞胺上的附著力。跡線和電極是通過提升工藝進行圖案化的;首先蒸發沉積鈦(Ti)粘附層,然后是金(Au)。在金上還沉積了一層薄薄的犧牲Ti層,作為視覺上識別頂部聚酰亞胺層成功刻蝕的手段(圖1(c))。然后旋涂并固化一層5微米的聚酰亞胺(PI-2611)。使用6微米厚的正性光刻膠(PR)制作蝕刻掩模,并通過RIE刻蝕頂部聚酰亞胺以暴露電極和連接器位點(圖1(d))。隨后使用飛秒激光將MEA切割成單個陣列(圖1(e))。然后使用各向異性導電膜(ACF)將32通道Omnetics連接器連接到每個陣列(圖1(f))。

圖1.柔性三維微電極陣列的制造過程。(a)基底層聚酰亞胺涂覆,(b)光定義聚酰亞胺涂覆與圖案化,(c)Ti/Au/Ti蒸發與圖案化,(d)頂層聚酰亞胺涂覆與刻蝕,(e)激光切割,(f)器件釋放、組裝和PEDOT的電子聚合。

為了進一步改善電氣性能,通過電聚合方法在金微電極上沉積了一層PEDOT:PSS層。使用10mM EDOT的水分散液加入2.0g/100mL的NaPSS作為電解質,在兩電極裝置中以恒電流條件下電聚合PEDOT:PSS,其中金電極陣列作為工作電極,鉑網作為對/參比電極。在室溫下,施加0.5 mA/cm^(2)的恒定電流密度,持續5分鐘,以沉積一層PEDOT:PSS。

2.2制造結果

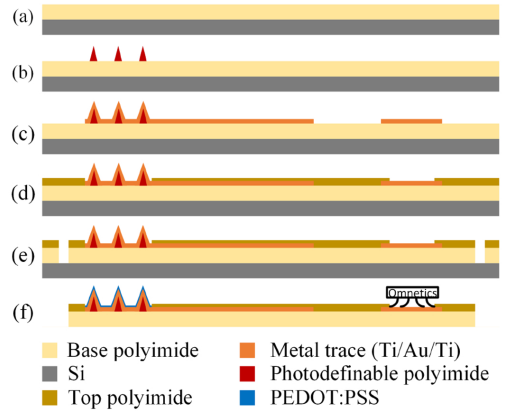

成功地在各種足跡尺寸(從200μm×200μm到5μm×5μm)的電極上制造了PEDOT:PSS涂覆的3D聚酰亞胺微錐。制造的MEA的光學圖像顯示在圖2(a)中。用場發射掃描電子顯微鏡(SEM)檢查了PEDOT:PSS覆蓋的微錐的表面形態,20μm×20μm電極的示例顯示在圖2(b)中。通過調整光定義聚酰亞胺的曝光和顯影過程,實現了3D微結構的錐形形狀。添加3D微錐使得不同足跡尺寸的有效表面積(ESA)增加了150%到250%。電沉積的PEDOT:PSS均勻覆蓋了3D微錐,形成了一種粗糙和多孔的涂層,以進一步增強ESA。圖2(c)的橫截面視圖清晰地揭示了電極的不同層:由聚酰亞胺制成的基底層和微錐、薄金屬跡線以及厚度約為1μm的頂部PEDOT層。

圖2.光學和電子顯微鏡圖像。(a)制造的3D MEA的光學圖像。(b)帶有頂部13個微錐以增加有效表面積的20μm×20μm電極墊的SEM圖像。插圖顯示PEDOT:PSS電聚合后表面含有納米特征和多孔性。(c)聚焦離子束(FIB)橫截面的SEM圖像,顯示了設備的多層結構。在FIB過程中,頂部沉積了一層薄薄的鎢以保護表面。